Arkema et l'allègement des matériaux

Pour relever ce défi, Arkema accompagne les acteurs du secteur de l’automobile, mais aussi de l’aéronautique, en développant des thermoplastiques légers et de haute performance capables de remplacer le verre ou le métal.

Objectif : alléger les structures pour réduire leur consommation de carburant et leurs émissions de CO2.

Les efforts d'innovation Arkema se focalisent sur des produits qui contribuent à « La lutte contre les changements climatiques et à leurs répercussions » (ODD 13), l'un des 17 objectifs de développement durable des Nations Unies.

Les composites thermoplastiques : une alternative aux composites thermodurcissables

Les avantages des matériaux composites

50 % plus légers que l’acier et 30 % plus légers que l’aluminium, d’une solidité remarquable, les composites trouvent de nombreuses applications dans les secteurs du nautisme ou du transport.

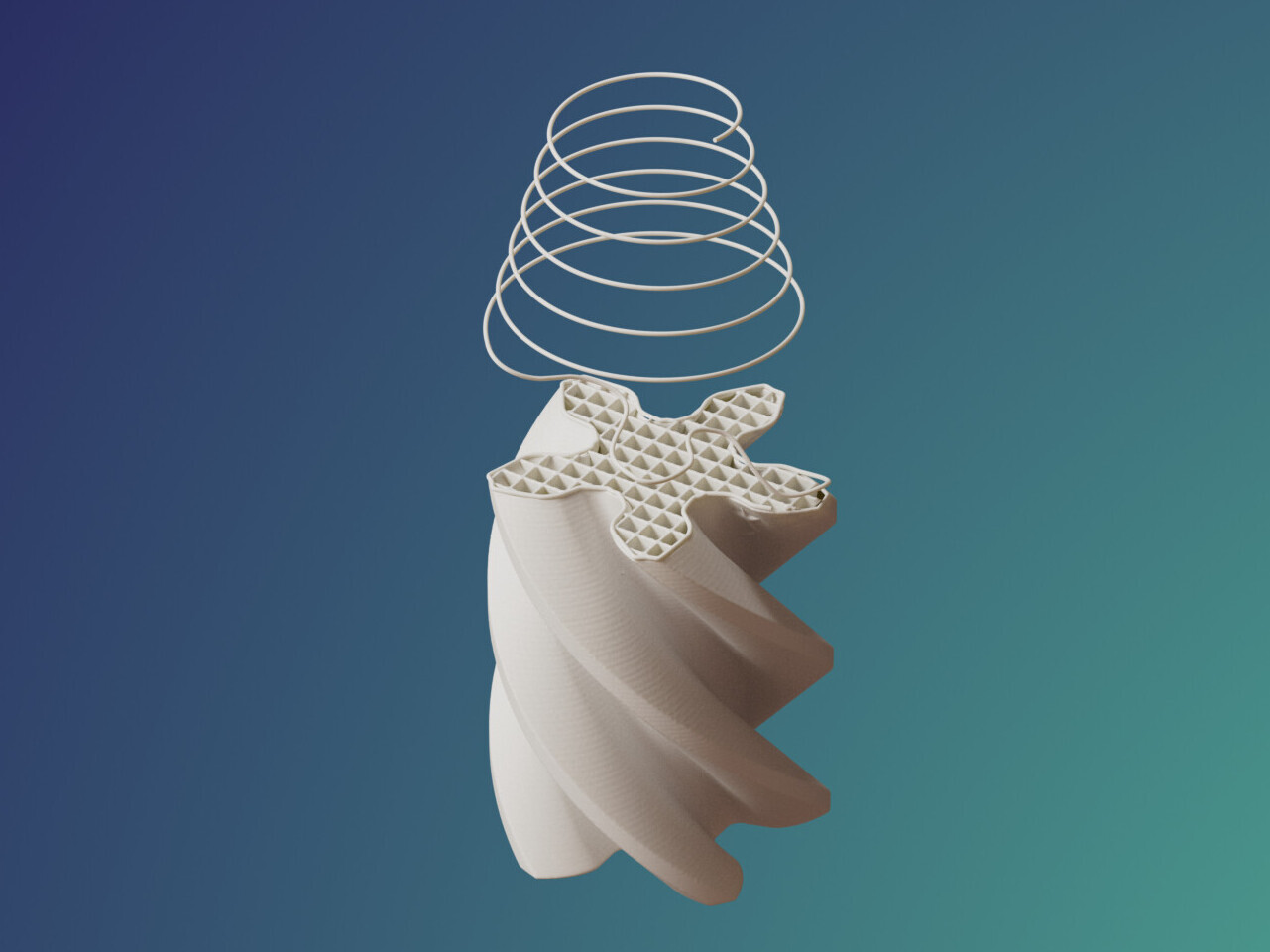

Les matériaux composites sont constitués de trois éléments :

- un renfort : une armature, généralement en fibre de carbone ou fibres de verre, qui concentre l’essentiel des propriétés mécaniques de la pièce finie.

- une matrice : un liant en résine qui imprègne le renfort et se solidifie.

- des additifs optionnels : ils améliorent les propriétés de la résine.

La matrice peut être une résine thermodurcissable – également appelé thermodur – (époxy et polyester pour les principales) ou une résine thermoplastique.

Recyclabilité : le vrai plus des composites thermoplastiques

Les composites thermodurs durcicent définitivement grâce à un mécanisme de réticulation. Ils ne sont donc ni réutilisables, ni recyclables.

Les composites thermoplastiques apportent quant à eux de vraies réponses pour pallier ces limites, étant :

- thermoformables et thermosoudables : la matière thermoplastique ramollit lorsque les pièces composites sont chauffées. Celles-ci peuvent être alors façonnées ou soudées (un procédé facile à maîtriser, évitant le recours aux colles).

- recyclables : il est possible de récupérer et de réutiliser la matière en la faisant fondre.

Pour tous ces avantages, la R&D d’Arkema s’investit plus particulièrement dans la mise au point de résines thermoplastiques pour pièces composites.

Arkema, pionnier dans les thermoplastiques de très haute performance

Polyamide Rilsan® HT : la résistance aux hautes températures

Pour utiliser des thermoplastiques dans un environnement à la chaleur extrême, Arkema a mis au point le Rilsan® HT.

Ce polyamide bio-sourcé à base de polyphtalamide (PPA) peut remplacer le métal ou le caoutchouc dans des applications de tubes flexibles sous capot moteur grâce à sa résistance aux hautes températures.

Une pièce automobile en Rilsan® HT est jusqu’à six fois plus légère qu’une pièce en métal.

PEKK Kepstan® : la durabilité et la robustesse

Pour remplacer le métal dans les secteurs de pointe comme l'aéronautique civile et militaire, Arkema a développé la gamme de produits PEKK (polyéther cétone cétone) Kepstan®.

Ce polymère de l'extrême, tout en étant plus léger que le métal, présente des propriétés similaires en termes de résistance à l'abrasion et aux chocs ainsi que d'incombustibilité :

- 40 % plus léger que l'aluminium

- résistant à plus de 260°C

Résine Elium® : la solidité d’un composite, la recyclabilité du thermoplastique

Pour relever le défi des composites thermodurs qui ne peuvent ni refondus ni recyclés, la R&D d’Arkema a développé récemment la résine thermoplastique Elium®, la seule résine thermoplastique liquide sur le marché qui se met en œuvre comme une résine liquide thermodure, avec les mêmes procédés de fabrication : les pièces obtenues ont des propriétés mécaniques identiques à celles des pièces thermodures, mais présentent l’avantage d’être thermoformables, thermosoudables et entièrement recyclables.

Habitacles de voitures, pièces des structure et de carrosseries, capots, coques ou flotteurs de voilier et même pales d’éolienne : cette nouvelle résine va révolutionner la filière des composites dans les prochaines années.

Le rêve du constructeur automobile rejoint celui du chimiste qui aimerait substituer le verre et le métal par du plastique recyclable. Lorsque vous réduisez le poids d’une voiture de 100 kg, vous gagnez environ 0,4 litre au 100 kilomètres, soit 5 %, ce qui est considérable."

Impression 3D : l'expertise d'Arkema

Une révolution dans les modes de production

La fabrication 3D offre une liberté de design totale pour des pièces complexes et ne nécessite pas de moule, souvent long et coûteux à concevoir.

Cette souplesse et ce gain de temps sont synonymes d'économies pour les bureaux d’études et les industriels pour le prototypage et les petites séries. La technologie 3D a donc tous les atouts pour révolutionner les modes de production, mais aussi de consommation.

À lire :

Comment bénéficier pleinement des avantages de la fabrication additive

Nos centres d'excellence

La conversion de nouvelles applications à l'impression 3D nécessite une étroite collaboration entre les fabricants de machines, les éditeurs de logiciels et les utilisateurs finaux. Arkema y participe en y apportant ses matériaux avancés permettant d'optimiser les propriétés des pièces, leur finition et leur rendement.Nos centres d’excellence sont de véritables espaces de collaboration destinés à booster la coopération entre nos experts matériaux et nos partenaires fabricants de machines.