- Article expertise

- Automobile

- Composites

- Bâtiment et construction

- Allègement et design des matériaux

- Energies renouvelables

- Solutions durables

6 déc. 2021 - 7mn

Résine Elium® : une innovation de rupture dans le monde des composites

RENCONTRE AVEC…

GUILLAUME CLÉDAT , Directeur du business et du développement pour la résine Elium®

Avec sa résine thermoplastique Elium®, Arkema offre une solution unique sur le marché pour fabriquer des pièces composites selon les mêmes procédés de fabrication que ceux utilisés pour les pièces en résines thermodures. Mais avec les atouts majeurs de la recyclabilité, d'une production moins énergivore et des possibilités de thermoformage. De nombreux secteurs pourraient bénéficier de ces points forts : l’éolien, l’automobile mais aussi la construction et le nautisme.

Pourquoi avoir développé la résine Elium® ?

Guillaume Clédat – Nous voulions rendre les composites thermoplastiques plus accessibles pour nos clients, plus simples à utiliser. Pari réussi avec cette résine, facile à mettre en œuvre car liquide comme les autres résines très largement utilisées aujourd’hui, mais avec l’avantage de pouvoir polymériser à température ambiante et durcir plus vite. Une vraie rupture technologique par rapport aux résines thermodures époxy par exemple, qui nécessitent des procédés de mise en œuvre souvent plus coûteux et énergivores, puisqu’elles doivent être chauffées pour leur durcissement.

Quelles applications visez-vous ?

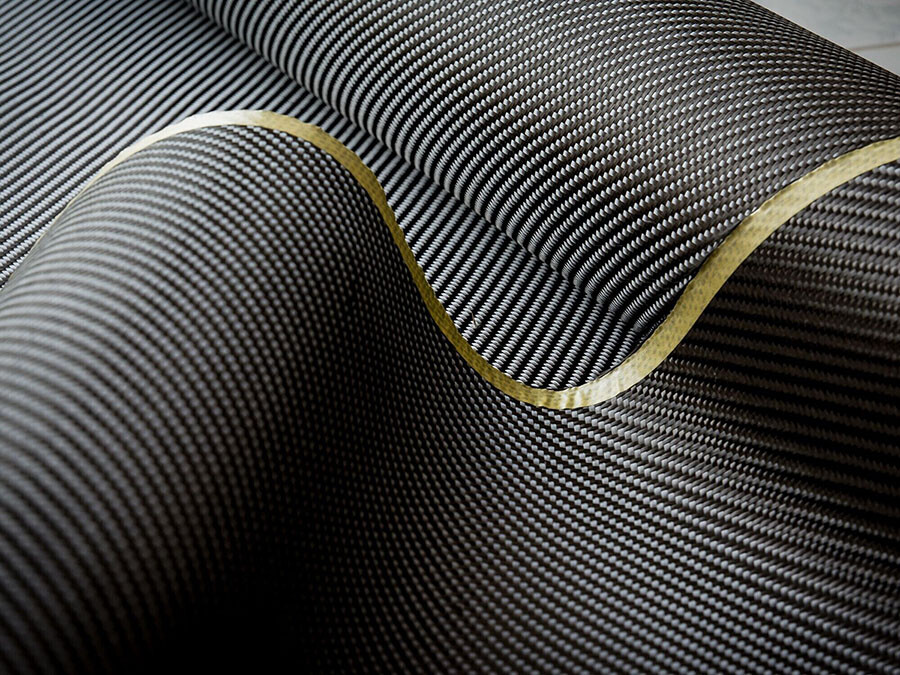

G.C. – Les usages sont larges, du fait même des qualités intrinsèques de la résine Elium®. Elle peut rentrer dans la composition de nombreux matériaux composites – chargés en fibres de verre, de carbone, de fibres naturelles – et avec un taux de fibres très élevé. Arkema est un mondial des Matériaux de Spécialités, et notre force de frappe nous permet de viser avec Elium de nombreux usages dans l’industrie.

Quelles sont les filières industrielles concernées par Elium® ?

G.C. – Les filières de l’éolien, de la construction et du génie civil, du transport et du stockage de l’hydrogène, ainsi que le nautisme sont les plus concernées par les avantages de cette résine. Elium® rentre dans la composition des pales d’éoliennes, des barres de renfort composites pour le béton (rebars) dans le secteur du génie civil, dans les réservoirs à hydrogène, dans les coques des voiliers…

Chaque filière a ses raisons de recourir à Elium®, mais nos principaux clients rapportent, au-delà de la simplicité d’utilisation pour un composite thermoplastique, trois arguments forts : la performance, les gains de productivité dans la mise en œuvre de la résine, et la recyclabilité.

À quel stade de développement en êtes-vous ?

G.C. – Nous avons démarré la production industrielle en 2014 sur trois continents (Europe, Amérique du Nord et Asie). De leur côté, nos clients commencent à l’intégrer à leurs produits. Je pense aux pales d’éoliennes de LM Wind Power ou aux voiliers de la start-up Northern Light, et de façon imminente aux réservoirs à hydrogène et aux barres de renfort en composites de Sireg. Sur tous ces marchés, les ventes d’Elium® sont en forte croissante ; Arkema triple ses ventes annuelles depuis 2016.

Des motifs de fierté dans cette invention ?

G.C. – En effet, nos équipes sont très fières à plus d’un titre. Déjà pour les raisons énoncées ci-dessus, mais également en raison de notre sélection des matières premières rentrant dans la formulation de la résine Elium® : pas d'utilisation de sels de cobalt, catalyseur classique pour initier la polymérisation radicalaire des résines, mais souvent classés cancérigènes en Europe (substances CMR ), ni de styrène, toxique pour la reproduction, classé également parmi les substances dangereuses pour la santé humaine.

Comment Arkema met-il en œuvre ce marché ?

G.C. – Nous avons deux challenges : maintenir un rythme de production élevé, porté par une demande forte, tout en garantissant une qualité uniforme. Aussi développons-nous une chaîne d’approvisionnement mondiale, en installant nos sites de production sur trois continents. Mais il est essentiel d’accompagner nos clients et nos partenaires dans la mise en place d’une filière industrielle de production de composites incluant de cette nouvelle résine Elium®. Objectif : leur donner la vision la plus complète du produit pour leurs applications. Pour Arkema, cela constitue un motif supplémentaire de fierté.

Au-delà des clients, qui sont les partenaires participant à cette entreprise ?

G.C. – Nous travaillons avec des partenaires académiques, des institutionnels, des centres de recherche, afin de créer un écosystème complet autour de la résine Elium®. Ils nous accompagnent dans sa mise en œuvre sur des marchés spécifiques : exemples avec l’Eolien National Energy Lab aux États-Unis ou en France au sein du projet Zebra (Zero wastE Blade ReseArch), coordonné par l’IRT Jules Verne pour développer des pales d’éolienne zéro déchet. L’ensemble des acteurs est nécessaire à la mise en place de cette nouvelle filière industrielle.■

Voir aussi

Tous les articles- Article expertise

- Article expertise

- Article expertise