DMDS Evolution® E2, l’agent anti-coke et de sulfuration le plus efficace du marché

Le diméthyldisulfure, DMDS Evolution® E2, uniquement disponible chez Arkema, se compose d’une formulation révolutionnaire pour une meilleure expérience utilisateur sur site en offrant un parfum agréable. Il s’est imposé, avec succès, comme agent de sulfuration dans les raffineries et bioraffineries, et comme agent anti-coke dans les unités de déshydrogénation du gaz (PDH, BDH) et les vapocraqueurs.

- Monde

Le leader mondial de la production du DMDS et des services connexes

Avec plus de 40 ans d’expérience dans la fabrication du diméthyldisulfure et 2 sites de production de classe mondiale sur 2 continents différents, Arkema est le leader mondial de la production de DMDS. Son réseau logistique mondiale unique garantit l’approvisionnement le plus court et le plus fiable des complexes pétrochimiques et des raffineries dans le monde. La production de DMDS Evolution® E2 est certifiée ISO 9001 et ISO 14001.

Arkema offre un panel de services complet appelé Carelflex® pour la sulfuration de catalyseurs. Ce service commence dès la livraison de DMDS Evolution® E2 et s’accompagne d’équipes expérimentées, tant sur le monitoring que sur l’injection du DMDS.

La composition du DMDS Evolution® E2 :

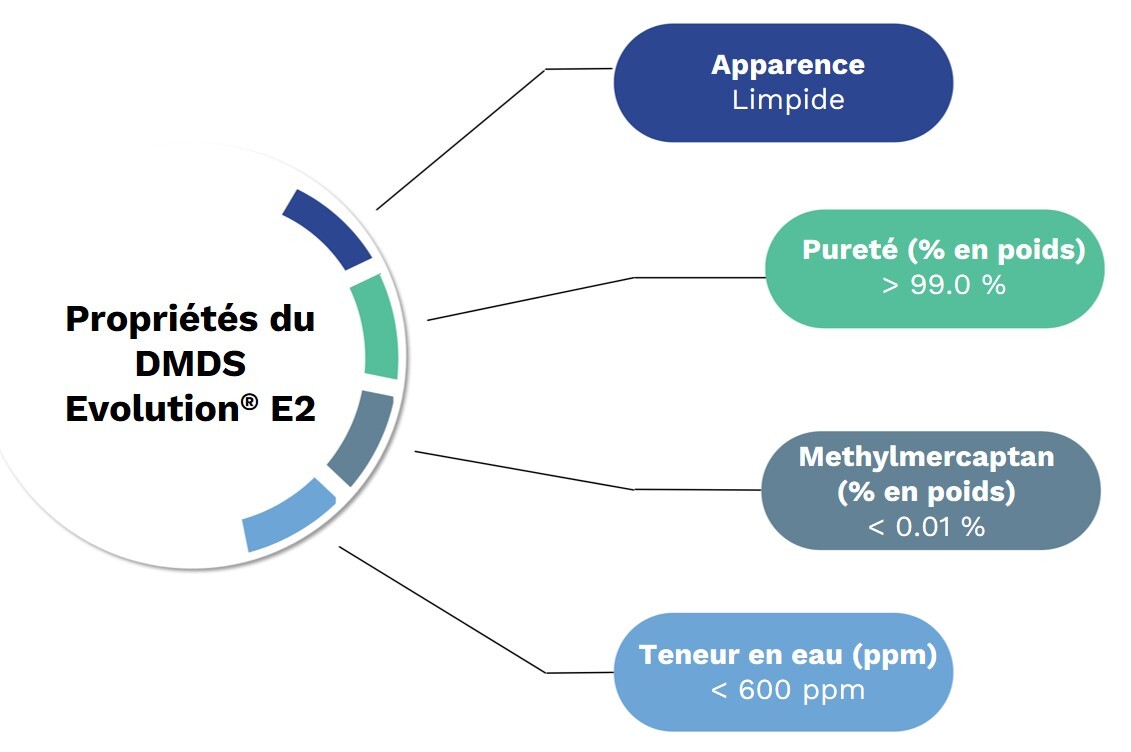

Propriétés du DMDS Evolution® E2 :

- Liquide sur une large plage de températures : le DMDS est liquide dans une large plage de températures (de -85 °C à 109 °C), ce qui facilite sa manipulation, son transfert et son injection.

- Teneur en soufre la plus élevée du marché : Avec une teneur en soufre de 68 %, le DMDS Evolution® E2 est l'agent soufré standard pour la sulfuration des agents d’hydrotraitement et la mitigation du coke dans les vapocraqueurs.

- Des performances remarquables avec un parfum de qualité supérieure : Le DMDS Evolution® E2 est une formule révolutionnaire pour un contrôle exceptionnel des odeurs et des opérations de manipulation sûres. Il offre un parfum agréable.

- Haute solubilité : Le DMDS Evolution® E2 présente une excellente solubilité dans les hydrocarbures pour une réaction parfaite sur tous les catalyseurs d’hydrotraitement.

- Profil de vaporisation parfait : avec une température d’ébullition de 109 °C, le DMDS Evolution® E2 assure une distribution homogène dans les fours de vapocraqueurs.

- Des performances remarquables pour les applications de sulfuration et anti-cokage.

Comment est-ce que DMDS Evolution® E2 se compare à d'autres agents de sulfuration et anti-coke sur le marché ?

- Réactivité : Le DMDS Evolution® E2 présente une réactivité élevée, permettant une sulfuration efficace des catalyseurs et des surfaces.

- Efficacité de dosage : Le DMDS Evolution® E2 nécessite généralement des doses plus faibles par rapport à d'autres agents de sulfuration, grâce à une teneur en soufre plus élevée. Cette caractéristique permet une sulfuration rentable des catalyseurs et un traitement anti-coke des vapocraqueurs, réduisant la consommation de produits chimiques et les dépenses logistiques. De plus, avec sa faible viscosité, le DMDS est plus facile à injecter que d'autres agents de sulfuration.

- Performance anti-coke : Le DMDS Evolution® E2 présente d'excellentes propriétés anti-coke en prévenant la formation de dépôts de coke à la surface des bobines de four des vapocraqueurs. Sa couche protectrice inhibe la formation de coke, prolongeant la durée de vie du four et améliorant l'efficacité du processus.

- Stabilité : Le DMDS Evolution® E2 reste stable dans des conditions normales de stockage et de manipulation, garantissant son efficacité dans le temps. Il peut être stocké et transporté sans dégradation significative ni perte de réactivité.

- Impact environnemental : Le DMDS Evolution® E2 est un composé biodégradable dans le sol, réduisant ainsi son empreinte environnementale. Il se décompose naturellement et ne persiste pas dans l'environnement. De plus, son efficacité élevée contribue à réduire la génération de déchets chimiques et l'empreinte carbone logistique.

- Polyvalence : Le DMDS Evolution® E2 trouve des applications dans une large gamme d'industries, notamment les raffineries, les vapocraqueurs, la production de bio-carburants, les aciéries et la protection des cultures. Il répond efficacement aux besoins de sulfuration et d'anti-coke dans divers processus. De plus, il sert également d'intermédiaire pour les sulfonyles et présente des propriétés intéressantes de désinfection, ce qui met en évidence sa polyvalence.

- Considérations en matière de sécurité : Le savoir-faire en chimie du soufre d'Arkema rend le DMDS Evolution® E2 sûr à manipuler. Il possède un point d'éclair élevé, réduisant le risque d'inflammabilité lors du stockage et de la manipulation. Arkema propose une gamme complète d'emballages personnalisés et de connections qui permettront une manipulation sûre adaptée à chaque environnement industriel.

Quels agents de sulfuration choisir pour l'activation des catalyseurs d'hydrotraitement ?

Le choix de l'agent de sulfuration est l'étape principale pour optimiser le processus de sulfuration. Pour l'activation des catalyseurs d'hydrotraitement, lors de la comparaison de deux composés soufrés différents disponibles sur le marché, le DMDS est largement en tête en termes d'avantages : c'est l'agent de sulfuration avec la teneur en soufre la plus élevée, ce qui confère la plus grande activité.

LIRE L'ARTICLE

Comprendre la sulfuration avec DMDS Evolution® E2

La sulfuration est une étape essentielle dans l’activation des catalyseurs d’hydrotraitement et d’hydrocraquage. Elle consiste à convertir les oxydes métalliques présents sur les catalyseurs neufs en leurs formes actives sulfurées, leur permettant ainsi de catalyser efficacement les réactions clés du raffinage. En tant que leader mondial de la chimie du soufre, Arkema propose DMDS Evolution® E2, un agent de sulfuration haute performance conçu pour garantir des opérations de sulfuration plus sûres, plus efficaces et maîtrisées.

Que ce soit lors de la sulfuration de vos catalyseurs en fin de Grand Arrêt ou pour maintenir leur activité au cours de son cycle de vie, il est essentiel de bien comprendre les principes fondamentaux de la sulfuration afin d’optimiser la performance et d’assurer la sécurité.

Vous trouverez ci-dessous des réponses aux questions les plus courantes sur la sulfuration des catalyseurs : finalité, paramètres de procédé et bonnes pratiques.

Qu’est-ce qu’un agent de sulfuration ?

Un agent de sulfuration est un composé chimique utilisé pour transformer les oxydes métalliques des catalyseurs, tels que le molybdène ou le cobalt, en leurs formes actives sulfurées (par exemple MoS₂, CoMoS).

Cette réaction est indispensable pour amorcer, puis maintenir, une activité catalytique optimale dans les unités d’hydrotraitement et d’hydrocraquage.

Le diméthyldisulfure (DMDS) est largement utilisé pour sa forte teneur en soufre, sa réaction de décomposition propre et sa facilité de manipulation, ce qui en fait un choix fiable pour une sulfuration contrôlée.

Qu’est-ce que la sulfuration ex situ ?

La sulfuration ex situ consiste à traiter les catalyseurs en dehors du réacteur, généralement dans une installation spécialisée, avant leur chargement dans l’unité. Le catalyseur est exposé à un agent de sulfuration jusqu’à atteindre le niveau souhaité de réaction. Il est ensuite refroidi et transporté vers la raffinerie, où il sera réchauffé, emballé et manipulé soigneusement pour préserver son état de sulfuration et éviter toute exposition à l’air ou à l’humidité.

La sulfuration ex situ est souvent réservée à des cas spécifiques où une sulfuration in situ est difficilement envisageable, ou pour de très petites unités, ce qui permet de mieux maîtriser les risques liés à la manipulation de catalyseurs pré-sulfurés.

Pourquoi la sulfuration du catalyseur est-elle nécessaire ?

La sulfuration est indispensable pour convertir les oxydes métalliques, inactifs, en formes sulfurées actives.

Sans cette conversion, le catalyseur resterait inefficace, entraînant de faibles taux de conversion, une sélectivité réduite et une durée de vie opérationnelle plus courte.

Une sulfuration maîtrisée améliore l’activité catalytique et contribue à un fonctionnement plus sûr et plus performant de l’unité.

Quel est l’objectif de la sulfuration d’un catalyseur ?

L’objectif principal est d’activer le catalyseur pour les réactions chimiques ciblées, notamment en hydroconversion.

Les catalyseurs sulfurés accélèrent l’élimination des impuretés comme le soufre, l’azote ou les métaux contenus dans les hydrocarbones fossiles ou les matières premières renouvelables.

Un procédé de sulfuration optimisé, avec un agent adapté comme DMDS Evolution® E2, permet également de réduire la formation de coke, d’augmenter l’activité du catalyseur et de maintenir des conditions opératoires optimales tout au long du cycle de l’unité.

Notions clés supplémentaires :

- Procédé de sulfuration : Il implique l’injection optimisée et contrôlée d’un agent de sulfuration, tel que DMDS Evolution® E2, dans le réacteur, à des températures et des débits soigneusement définis.

- Débit d’injection : Le débit d’injection de l’agent de sulfuration est un paramètre critique. Il doit être précisément ajusté en fonction du volume de catalyseur, du besoin en soufre et des conditions opératoires.

Un débit d’injection optimisé permet une sulfuration complète tout en évitant les risques tels que les emballements thermiques, la réduction du catalyseur ou la perte de soufre, qui pourraient compromettre l’intégrité du catalyseur ou entraîner des sanctions réglementaires.