Les solutions composites pour l’allègement des matériaux constituent l’un des principaux axes de recherche d’Arkema. Le Groupe dispose à ce jour de solutions innovantes pour des matériaux composites performants et recyclables à destination des secteurs de l’automobile et de l’éolien.

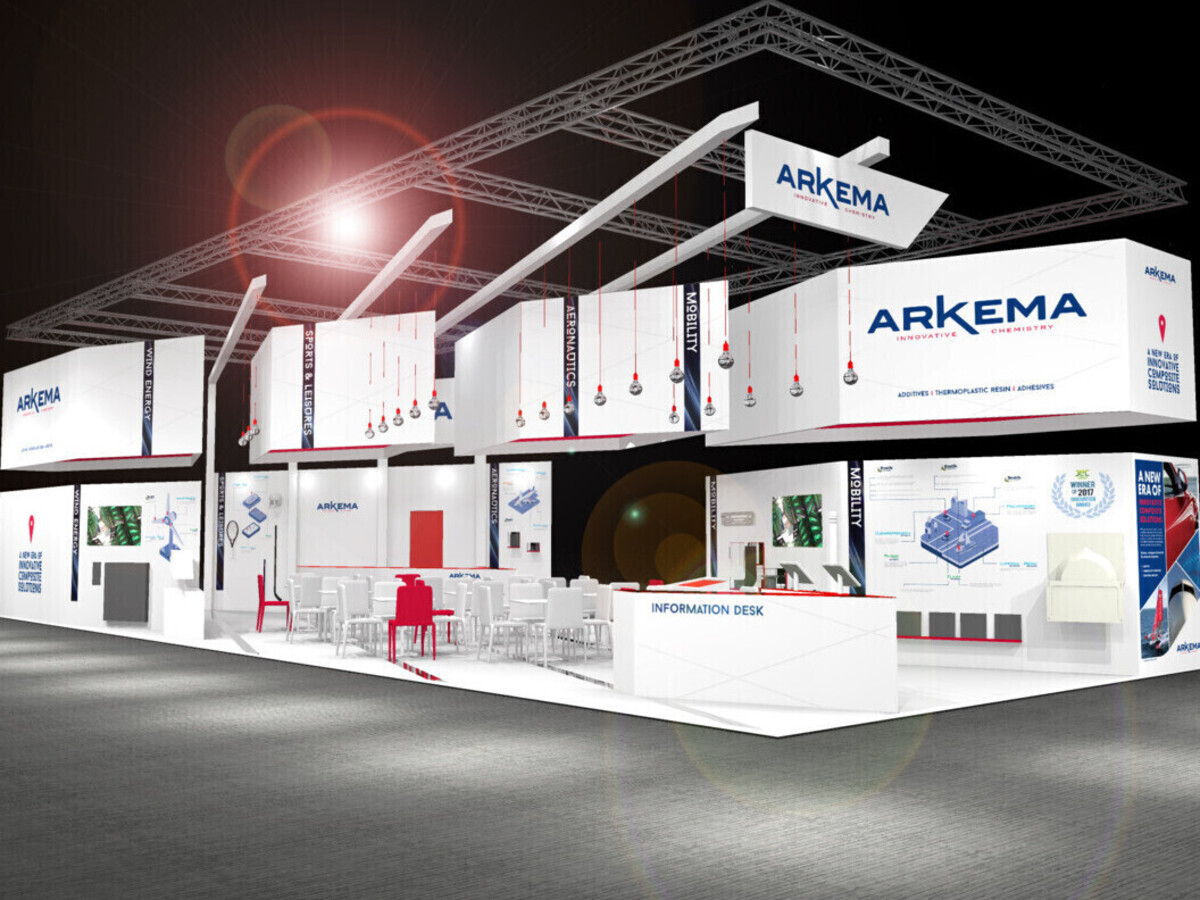

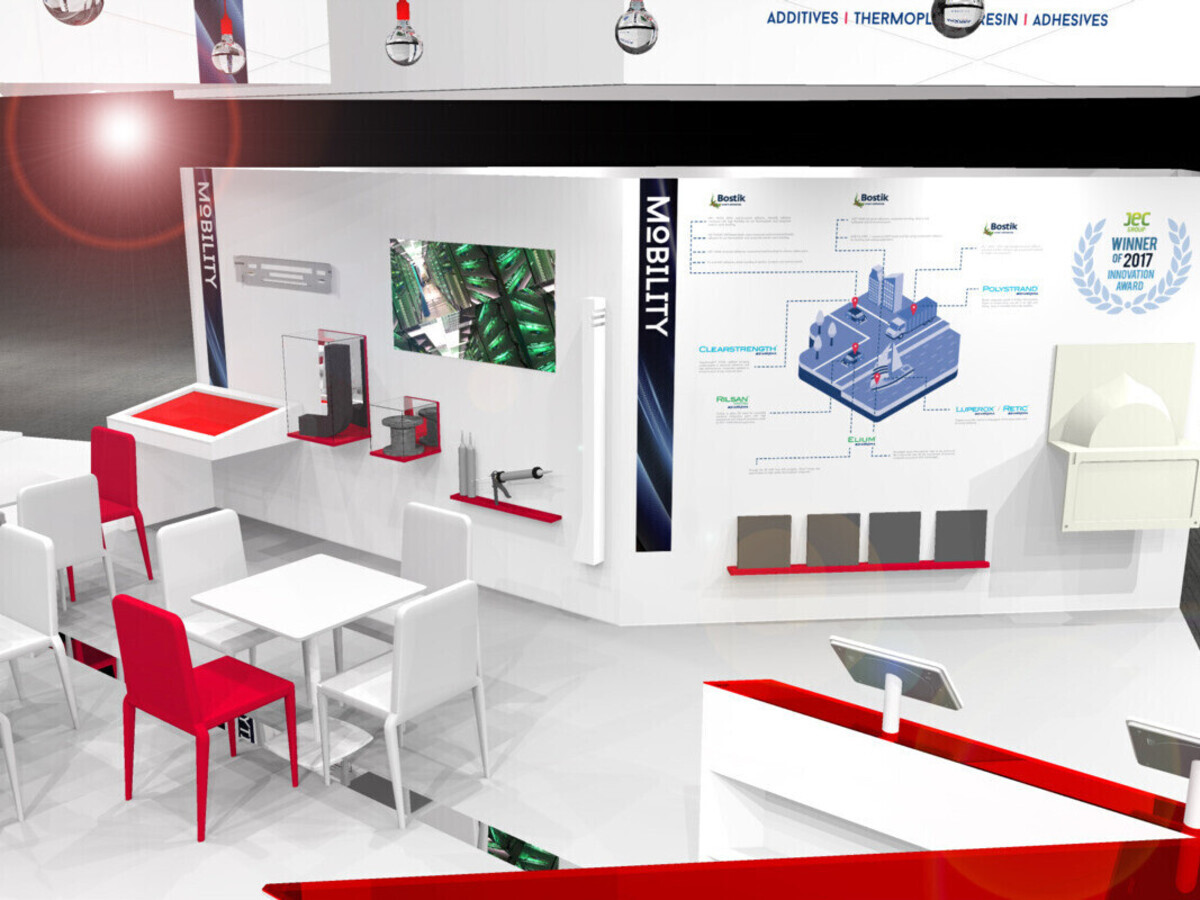

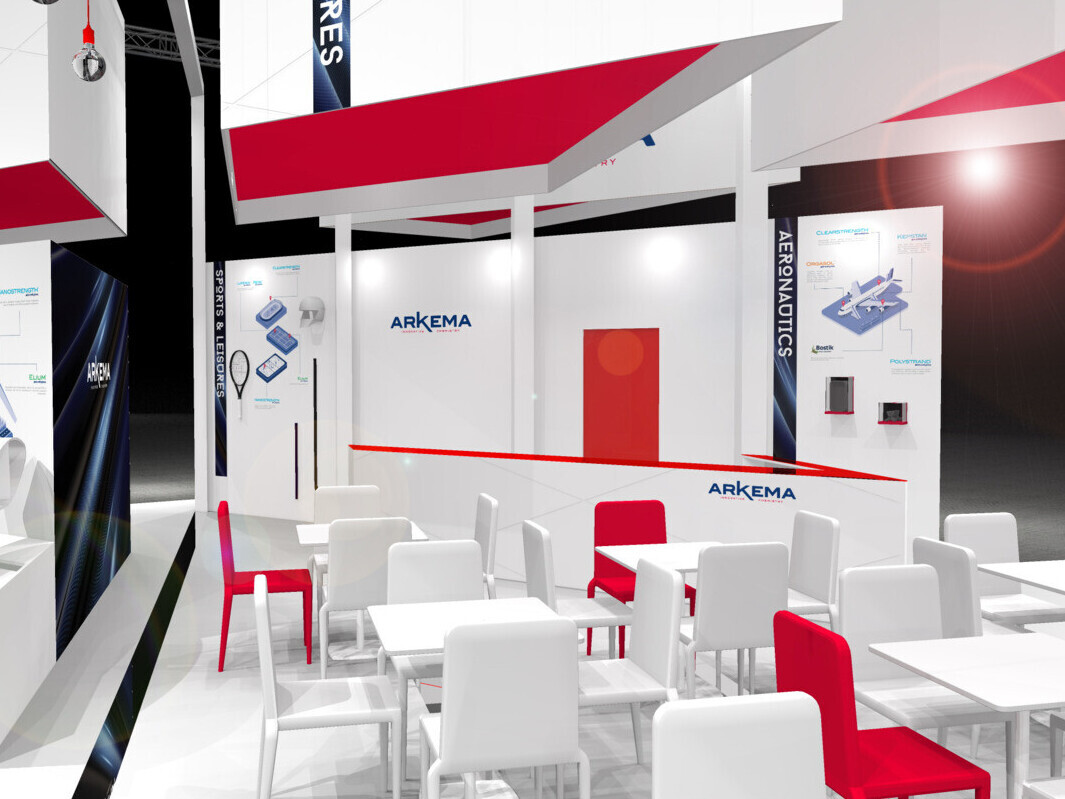

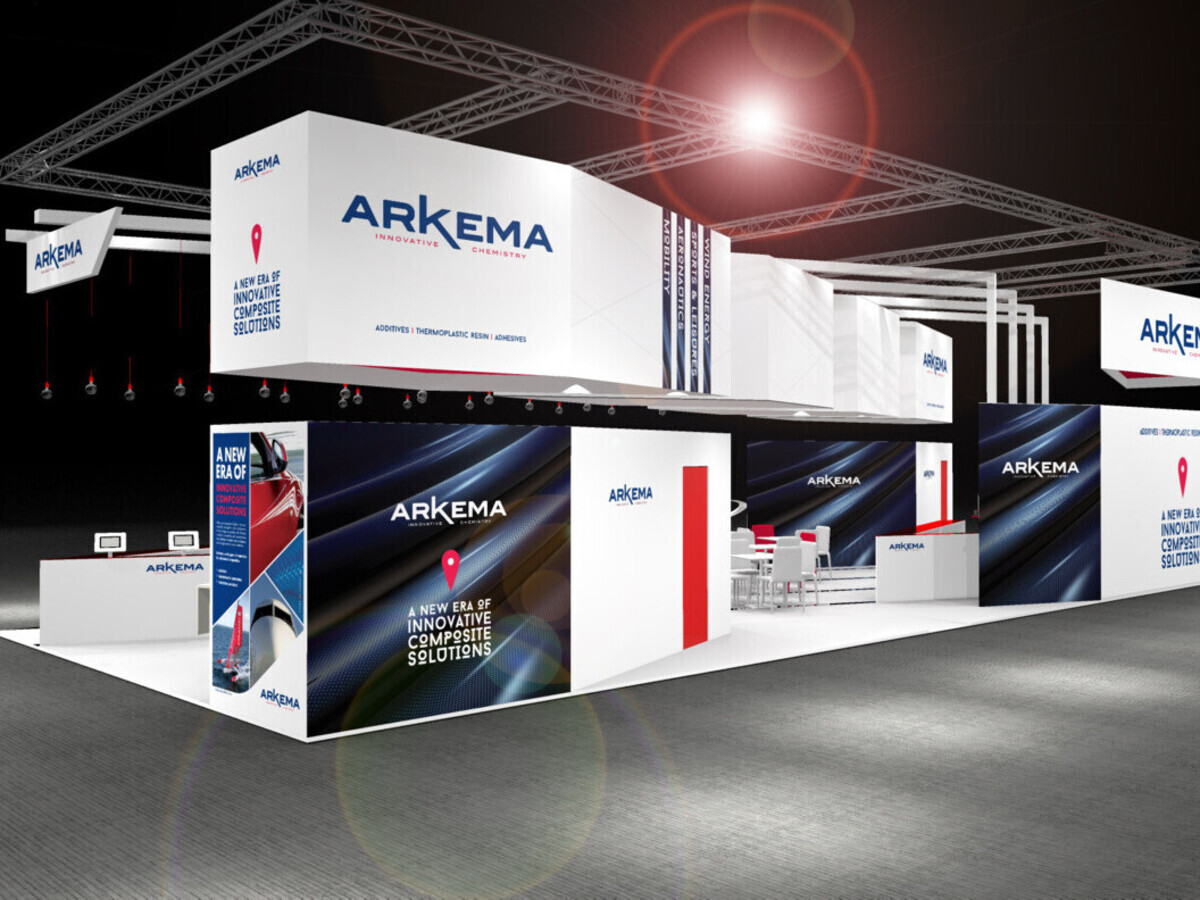

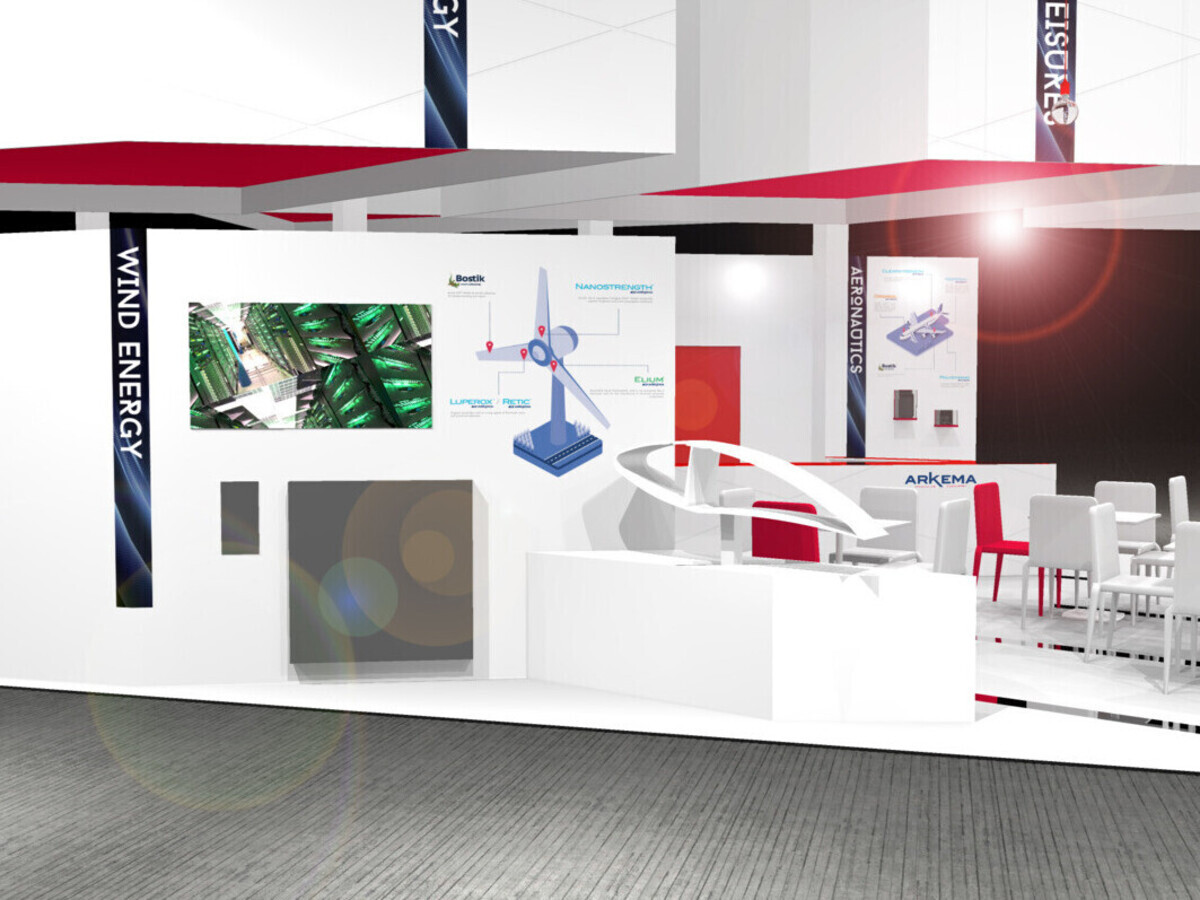

Le salon JEC World 2017, organisé à Paris - Villepinte du 14 au 16 mars, est l’occasion pour Arkema de présenter ses dernières innovations en matière de composites (Stand U39 – Hall 5).

Accompagner les constructeurs automobiles

Gagner en poids pour réduire la consommation de carburant et recycler les matériaux en fin de vie sont les enjeux cruciaux du secteur des transports. Selon la réglementation européenne les plafonds d’émission de CO2 par voiture passeront de 130 à 95g/km en 2020*. Les constructeurs sont également contraints d’utiliser 95% de matériaux recyclables ou réutilisables dans leurs véhicules.

Elium®, la solidité d’un composite, la recyclabilité du thermoplastique

Alliant résistance mécanique et recyclabilité, la résine Elium® d’Arkema permet de réaliser des pièces composites thermoplastiques susceptibles de remplacer le métal. Les pièces obtenues ont des propriétés mécaniques identiques à celles de pièces thermodures. Elles sont 50% plus légères que l’acier, mais présentent l’avantage d’être thermoformables et entièrement recyclables.

Un autre atout important de la résine Elium® est sa capacité à être mise en œuvre par un procédé de fabrication de pièces en grande série, automatisé et sans aucun usinage ultérieur (« net shape ») pour satisfaire aux cadences élevées exigées par l’automobile.

Ce procédé, FAST RMT (FAST Resin Transfer Molding), développé en partenariat avec la plateforme de l’IRT M2P à Metz, a reçu le prix du JEC Innovation Awards qui sera remis le 15 mars lors du salon.

Rilsan® Matrix, le dernier né de la recherche Arkema pour alléger les véhicules

Pour répondre aux besoins des industriels du secteur automobile en matière d’allègement et d’innovation, Arkema a conçu un nouveau matériau : le Rilsan® Matrix. Ce polyamide haute-température chargé en fibres de carbone ou en fibres de verre continues est présenté sous forme de rubans unidirectionnels. Il permettra de réaliser des pièces en composites suivant de nouveaux procédés de mise en œuvre innovants et compatibles avec les cadences de l’industrie automobile grande série. Ces pièces pourront remplacer ou être associées aux pièces métalliques constituant la structure des véhicules et de ce fait apporter un gain de poids considérable sans perte des propriétés de résistance de l’ensemble, notamment aux chocs.

Clearstrength® XT100, un innovant modifiant choc core/shell pour les applications thermoset

Le Clearstrength® XT100 est un modifiant choc core/shell de type MBS (méthacrylate butadiène styrène). Il permet de répondre aux attentes techniques les plus exigeantes des applications thermoset telles que les adhésifs structuraux (méthacrylates, époxy ...) et les composites hautes performances.

Le Clearstrength® XT100 est particulièrement recommandé pour augmenter la ténacité et/ou l'adhérence des formulations thermoset hautes performances. Il peut avantageusement être utilisé pour remplacer les modifiants chocs core/shell en poudre classiques, mais également les mélanges maîtres liquides contenant des particules pré-dispersées core/shell.

Créer les éoliennes du futur

Afin de répondre aux enjeux environnementaux et à la demande en énergie, le parc éolien mondial est en constante augmentation : plus d’un million de tonnes de composites sont utilisés chaque année pour la fabrication des pales. Mais ces pales en composite thermodurcissables (époxy ou polyester) sont difficilement recyclables en fin de vie. Pour répondre à ce défi, Arkema a mis au point la première résine liquide thermoplastique Elium® utilisant le même procédé et équipements que ceux utilisés avec les composites thermodurcissables, l’infusion.

Les pales fabriquées en Elium® présentent l’avantage d’être recyclables, thermoformables et thermosoudables. Cette dernière propriété permet de limiter l’usage de colles époxy.

Une première pale d’éolienne de 9m en résine thermoplastique Elium® a été réalisée aux Etats-Unis en coopération avec l’IACMI (Advanced Composites Manufacturing Innovation).

Les premiers tests menés par Arkema ont démontré qu’une pièce composite en Elium® a une tenue à la fatigue 10 fois supérieure à celle réalisée en composites thermodurcissables.

« Nous avons ainsi démontré la viabilité industrielle du projet. Elium® est à ce jour le seul thermoplastique compatible avec les outils et procédés traditionnels de fabrication de pales » souligne Michel Glotin, directeur scientifique matériau chez Arkema.

Un palier décisif sera à nouveau franchi avec la fabrication prochaine d’une pale de 25 mètres et l’installation et la mise en service cette année d’une éolienne équipée des pales en Elium®.

Acteur majeur et reconnu dans les matériaux thermoplastiques composites Arkema poursuit ses développements et s’inscrit dans une approche collaborative avec de nombreux partenaires publics et privés partout dans le monde.

* Communiqué de presse du Parlement Européen daté du 25/02/2014