8 mars 2019 - 7 mn

Les résines thermoplastiques vont-elles trouver leur place dans la filière des composites ?

En quelques dizaines d’années, les matériaux composites ont pénétré tous les secteurs de l’industrie. Sur un marché ultra-dominé par les matériaux composites thermodurcissables, les composites thermoplastiques trouvent peu à peu leur place. Et des innovations à venir, notamment en matière de recyclage, devraient leur permettre de s’y installer durablement.

Les composites, deux matériaux en un

Les composites ont le vent en poupe. Leur utilisation se généralise dans tous les secteurs. Historiquement utilisés dans le nautisme, ils sont aujourd’hui dans l’aéronautique, l’automobile, l’éolien, les articles de sport. Leur point fort ? Leur légèreté et leur solidité résultantes de l’assemblage de deux matériaux non miscibles qui seuls ne peuvent pas se prévaloir de telles propriétés.

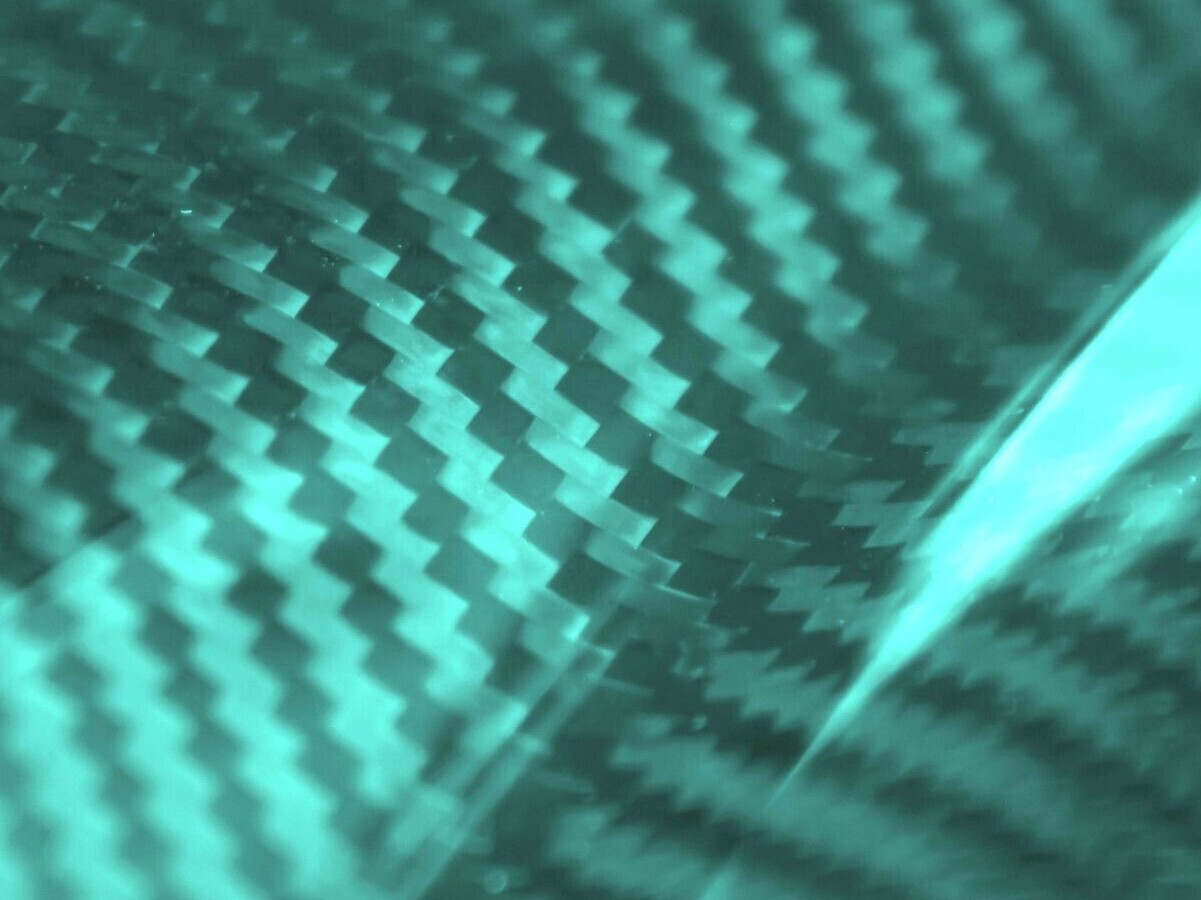

Un composite est constitué d’une ossature, appelée renfort, qui assure la tenue mécanique du matériau composite (des fibres de carbone ou de verre, par exemple), et d’une matrice de nature métallique, minérale (céramique) ou encore organique – c’est-à-dire plastique à base de résines polymères thermodurcissables ou thermoplastiques. Les composites à matrice organique (CMO) renforcée en fibres de verre ou de carbone constituent, de loin, les volumes les plus importants aujourd’hui à l’échelle industrielle.

L’atout incontestable des composites à matrice organique est leur aptitude à être conçus à « la carte », en jouant notamment sur les propriétés de la résine qui peuvent être améliorées grâce à des additifs, la nature des fibres de renfort (carbone, verre) et l’orientation des fibres dans la pièce composite. Ainsi, on peut concevoir des matériaux quasiment « sur mesure » en les mettant en forme via une multitude de procédés (moulage, compression et formage, injection, etc.) pour réaliser des pièces complexes de toute taille, tout en tenant compte des sollicitations mécaniques qu'elles vont subir.

L’atout incontestable des composites à matrice organique est leur aptitude à être conçus à la carte, en jouant notamment sur les propriétés de la résine qui peuvent être améliorées grâce à des additifs, la nature des fibres de renfort (carbone, verre) et l’orientation des fibres dans la pièce composite. Ainsi, on peut concevoir des matériaux quasiment « sur mesure » en les mettant en forme via une multitude de procédés (moulage, compression et formage, injection, etc.) pour réaliser des pièces complexes de toute taille, tout en tenant compte des sollicitations mécaniques qu'elles vont subir.

Cette pluralité est une véritable aubaine pour les matériaux composites. Cela leur permet d’être conçus en fonction des performances aussi bien techniques qu’économiques recherchées par le client dans l’application. "

Les matériaux composites organiques séduisent naturellement l’industrie

Aujourd’hui, 10 millions de tonnes de matériaux composites organiques sont produites chaque année dans le monde (source JEC). Cela reste modeste au regard des chiffres affichés par d’autres matériaux : 300 millions de tonnes pour le plastique et près de 1,7 milliard de tonnes pour l’acier. Mais le marché progresse chaque année de quelque 5 %.

Les composites, pour répondre à l’enjeu de l’allègement dans les transports

Cette croissance est essentiellement portée par un intérêt grandissant de l’industrie pour des matériaux légers et très performants. Dans le secteur des transports notamment, gagner en poids équivaut en effet à économiser en énergie et en émissions de CO2. « Pour alléger leurs avions, les constructeurs se sont d’abord tournés vers l’aluminium. Ils sont désormais séduits par les matériaux composites », explique Michel Glotin. Des aubes des moteurs LEAP de l’Airbus A320neo, au fuselage des avions de dernière génération, ces derniers permettent de gagner plusieurs tonnes. Dans certains appareils récents tels que l’A350 ou le Boeing 787, la part des composites atteint les 50 %. Dépassant à peine les 7 milliards d’euros en 2014, le marché mondial des aérostructures composites devrait dépasser les 14 milliards en 2020 (source KEONYS).

Dans le secteur de l’automobile, les matériaux composites ont été employés dès les années 1980 pour réaliser certaines pièces de carrosseries comme sur les Citroën BX ou encore les Renault Espace. Et comme leur production en petites séries repose sur des investissements moindres, comparés à ceux qu’il faut consentir pour mettre en forme les matériaux traditionnels, on les retrouve également sur des modèles hauts de gamme. McLaren, le constructeur britannique de voitures de sport, a même ouvert fin 2018 un Composites Technology Centre. Son objectif : faire de ses prochains modèles les plus légers de leurs catégories respectives.

Les matériaux composites pour des applications variées

Les matériaux composites se retrouvent dans une foule d’autres produits : cadres de vélos ou clubs de golf, équipements électriques, etc. La prothèse de jambe rendue célèbre par l’athlète sud-africain Oscar Pistorius est fabriquée à partir de fibres de carbone imprégnées de résine époxy. De quoi assurer un retour d’énergie particulièrement efficace. Par ailleurs la possibilité de rendre les matériaux composites biocompatibles (avec des renforts de type fibres de lins ou de chanvre) ouvre encore bien d’autres perspectives.

Le secteur de la construction commence aussi à apprécier les performances de ces matériaux. Pour les concepteurs de ponts, ils présentent un rapport rigidité et résistance sur poids plus intéressant que l’acier, par exemple pour les câbles de renforts. Ils apportent aussi une résistance à la corrosion dans les structures de renfort des bétons, un acier corrodé fragilisant grandement les ouvrages.

Enfin les matériaux composites ont joué un rôle aussi dans le cadre du développement des énergies renouvelables. Ainsi les pales des éoliennes sont depuis toujours faites de matériaux composites. De même, dans les voitures électriques de demain, on pourrait voir apparaître des réservoirs à hydrogène ou encore des packs de batteries fabriqués à partir de composites.

Un marché dominé par les matériaux composites thermodurs

Dans l’écrasante majorité des cas, ce sont des matériaux composites à matrice organique qui répondent le mieux aux exigences des industriels. Sur ce marché, les composites dits thermodurcissables occupent depuis toujours une place prépondérante. Thermodurcissables, car sous l’effet de la température, leurs matrices — essentiellement des résines époxy ou des résines polyesters — subissent une polymérisation irréversible qui les durcit définitivement. Et en plus de leurs performances intrinsèques, ils permettent la réalisation de géométries et de structures complexes tout en restant relativement simples à mettre en œuvre. Mais « les cadences plafonnent et il devient aujourd’hui difficile de faire descendre plus encore les coûts unitaires de production », remarque Frédéric Ruch, responsable du service Ingénierie des polymères et composites du Cetim Grand Est.

Des composites thermodurcissables aux composites thermoplastiques

C’est pourquoi il y a une petite dizaine d’années, certains industriels, dont Arkema, ont imaginé recourir à des matrices thermoplastiques parmi lesquelles des résines polyamides (PA), des résines fluoropolymères (type PVDF) ou encore le polyéther cétone cétone (PEKK). Elles doivent leur nom à la capacité qu’elles ont de ramollir ou de durcir, en fonction de la température, et ce de manière réversible.

« Tout était alors à réinventer, des modes d’élaboration aux techniques de production de pièces », raconte Frédéric Ruch. Mais selon les experts, le jeu en vaut la chandelle tant les composites thermoplastiques promettent de révolutionner le secteur des matériaux. Le marché d’ailleurs semble ne pas s’y tromper. Celui des matériaux composites thermoplastiques connaît désormais une croissance plus forte que celui des composites thermodurcissables.

Le tournant des composites thermoplastiques

Le succès des composites thermoplastiques tient d’abord à leurs performances, au moins aussi efficaces d’un point de vue mécanique que les composites à base de résine époxy. Certains se révèlent même plus performants : ils résistent mieux aux chocs, et offrent un meilleur comportement à long terme.

Les résines thermoplastiques ne nécessitent pas des conditions de stockage aussi difficiles que les résines liquides des composites thermodurcissables qui ont souvent des durées de péremption de quelques mois. Côté mise en œuvre, des procédés de fabrication propres aux composites thermoplastiques ont dû être mis au point, mais ils permettent des cycles de fabrication rapides. Enfin, ils peuvent être assemblés par simple thermosoudage : les opérations de collage parfois délicates que demandent les thermodurcissables sont donc beaucoup moins nombreuses.

Des qualités qui motivent les travaux portant sur la maturité et l’automatisation des processus de fabrication de pièces. À température ambiante, les résines polyester et époxy des composites thermodurcissables se présentent naturellement sous une forme liquide, plus facile à apprivoiser. Les thermoplastiques, quant à eux, sont solides. Des poudres ou des granulés qui doivent être chauffés parfois à plusieurs centaines de degrés pour être mis en forme. Les composites thermoplastiques sont le plus souvent commercialisés sous la forme de semi-produits, des bandes fibrées de carbone pré-imprégnées de résine que les spécialistes appellent des « tapes » ou des tissus pré-imprégnés par le polymère, appelés aussi « pré-preg ». Dans le cas des tapes, suivant le procédé le plus courant dit de placement automatique de fibres, celles-ci sont d’abord découpées, puis empilées et chauffées pour être collées, et enfin transférées dans une presse de formage où elles sont consolidées et refroidies.

Innover pour conquérir les marchés

Mais de nouvelles technologies seront bientôt mises à disposition des industriels. Mis au point par le Cetim, le procédé QSP® (Quilted Stratum Process), par exemple, correspond à « une sorte d’hybridation de technologies issues de l’industrie du plastique et de l’industrie des composites », explique Frédéric Ruch. Il permet de produire des pièces en matériaux composites thermoplastiques à des cadences élevées — jusqu’à cinq kilogrammes de matière par minute — et à bas coût. Le tout en garantissant leurs performances.

D’autres pistes sont également explorées, comme le fait Arkema avec sa résine thermoplastique Elium®. Une résine qui présente l’avantage d’être liquide à température ambiante comme une résine thermodurcissable. « Elle peut donc être mise en œuvre à l’aide de procédés identiques à ceux utilisés pour les thermodurcissables », précise Guillaume Clédat. « Avec un énorme avantage, la nature thermoplastique d’Elium® permet de réaliser des pièces thermoformables, thermosoudables et entièrement recyclables. »

Les composites thermoplastiques, des matériaux recyclables

La recyclabilité est le dernier avantage, et pas des moindres, que les matériaux composites thermoplastiques présentent sur les composites thermodurcissables. En fin de vie, la plupart d’entre eux sont tout simplement enfouis car le recyclage n’apparaît pas économiquement viable. « Il y a 50 ans, la question ne se posait pas. Demain, il deviendra impensable de mettre sur le marché un nouveau matériau qui ne se recycle pas », remarque Frédéric Ruch. Par conscience écologique mais aussi de plus en plus sous la pression réglementaire. Dans certains secteurs comme celui de l’automobile, la non-recyclabilité d’un matériau constitue déjà un véritable frein à son adoption. En Chine, une nouvelle obligation portant sur le recyclage des déchets éoliens pourrait prochainement voir le jour. Une perspective qui a encouragé les industriels locaux du secteur de l’énergie à s’intéresser peut-être avant les autres à la question de la recyclabilité des matériaux composites utilisés notamment pour la conception des pales.

Pour recycler un matériau composite thermoplastique, deux procédés sont envisagés. Le premier consiste simplement à broyer les pièces puis à mélanger ce broyat avec une résine thermoplastique vierge. On obtient ainsi une sorte de matériau thermoplastique renforcé dont les propriétés mécaniques sont toutefois moins intéressantes que celles du composite initial. Mais de nouvelles solutions plus performantes existent comme celle proposée par exemple par le Cetim : une technique qui consiste à ré-agglomérer les broyats en plaques dont les caractéristiques se rapprochent de celles d’un matériau composite.

Une autre stratégie, défendue par Arkema, ambitionne, après broyage de pièces composites en résine Elium®, de dépolymériser la résine pour en extraire le monomère qui constituait, à la base, la matrice du composite. « À l’échelle du laboratoire, nous avons pu obtenir un monomère pur à plus de 90 % », annonce Guillaume Clédat. Un projet de recyclage d’une pale d’éolienne de plusieurs tonnes est en cours. Une unité pilote capable de traiter quelque 30 000 tonnes de composites par an devrait être installée aux Pays-Bas d’ici 2023. « Grâce aux thermoplastiques, le recyclage des matériaux composites est sur le point de devenir une réalité », affirme Guillaume Clédat.

Voir aussi

Tous les articles- Article expertise

- Article expertise

- Article expertise