<p>過去数十年にわたり、複合材料は産業界の幅広い用途で使用されるようになった。長い間熱硬化性複合材料が支配的な市場であったが、近年熱可塑性複合材料が徐々に頭角を現している。熱可塑性複合材料はとりわけリサイクルに関した画期的なイノベーションを起こすことができる材料としてますますその存在感を増すと言われている。</p>

<p><strong> </strong></p>

複合材料:二つの材料を一つに

<p>複合材料は今追い風を受けており、すべての産業部門でその用途が広がりつつある。初期の頃は主にマリーンスポーツに利用されていたが、今では航空学、自動車、風力タービン、および高機能スポーツ機器でも見られるようになった。一体どのようなメリットがあるのだろう?複合材料には、軽量であるにもかかわらず丈夫であるという特性があり、これは混ざりあうことのない二種類の材料を組み合わせることによって得られるもので、片方だけでは決して同等の特性を実現することはできないのである。</p>

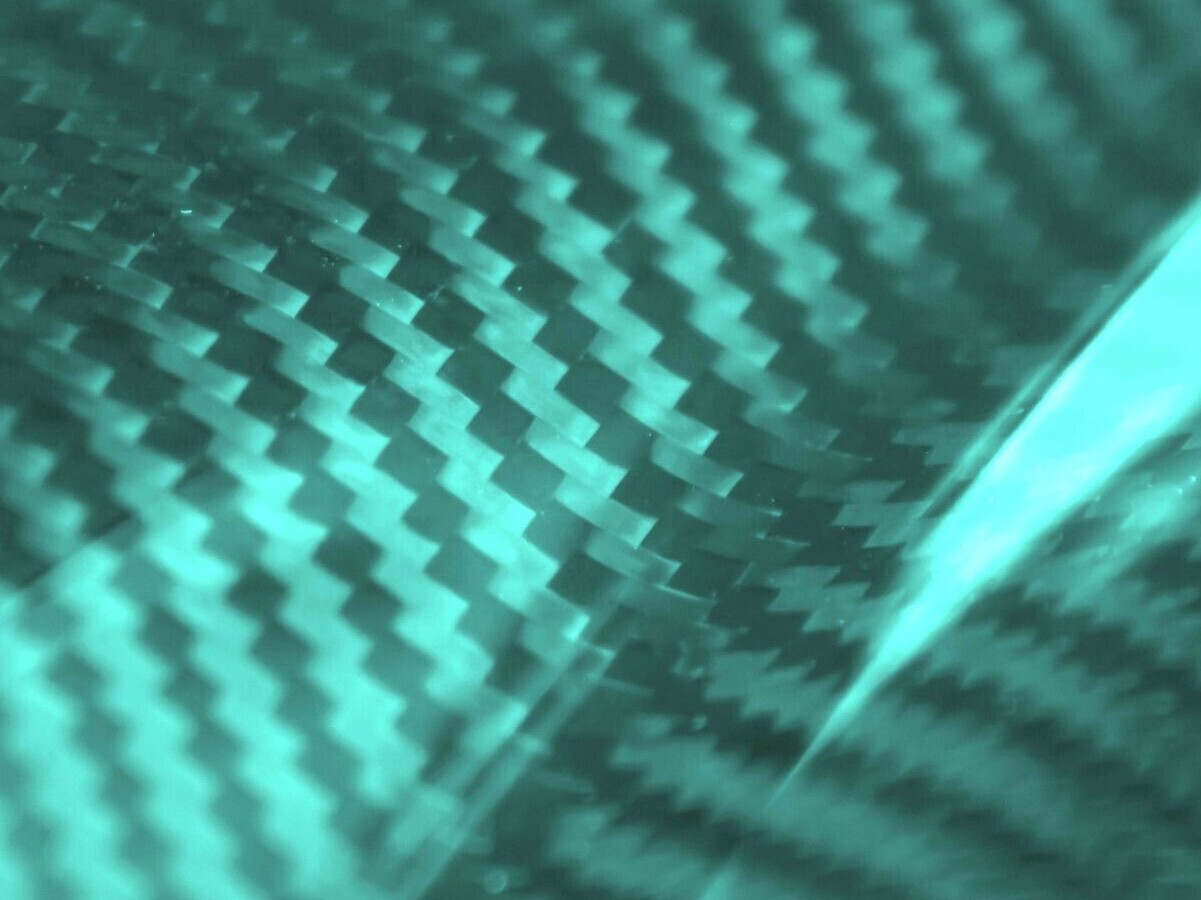

<p>複合材料は、機械的強度を与える強化材と呼ばれるフィラー(例えば炭素繊維や繊維ガラスなど)と、金属、鉱物(セラミック)または有機物などのマトリクス――つまり熱可塑性または熱硬化性ポリマー樹脂をベースにしたプラスチックで構成される。現在工業規模で利用されているものの大半は、炭素繊維または繊維ガラスで強化された有機マトリクス複合材料(OMC)である。</p>

<p>複合材料は、機械的強度を与える強化材と呼ばれるフィラー(例えば炭素繊維や繊維ガラスなど)と、金属、鉱物(セラミック)または有機物などのマトリクス――つまり熱可塑性または熱硬化性ポリマー樹脂をベースにしたプラスチックで構成される。現在工業規模で利用されているものの大半は、炭素繊維または繊維ガラスで強化された有機マトリクス複合材料(OMC)である。</p>

<p>有機マトリクス複合材料の最大のメリットは、材料を“カスタム”に設計できるという点であり、これは強化材である添加剤、繊維の種類(炭素、ガラス)、および複合材料中の繊維の方向によって材料物性をコントロールすることによる。材料を様々なプロセス(モールド成形、圧縮成形、射出成型など)を用いてあらゆるサイズや複雑な形状を成形すると同時に、それらが受ける機械的応力を考慮することによって、事実上の“オーダーメイド”にできるのである。</p>

こういった複雑な要求は複合材料にとってまたとない絶好のチャンスです。複合材料は、クライアントが求めている性能とコストに合わせて設計することができるからです。

Michel Glotin - アルケマ マテリアル・サイエンティフィック・ディレクター

有機複合材料は、産業界にとって非常に魅力的なものである。

<p>現在、全世界で毎年1000万トンの有機複合材料が生産されている(JECの統計)。この数字は他の材料(プラスチックは3億トン、鉄鋼は約17億トン)に比べてはるかに少ないが、市場は毎年約5%で成長している。</p>

<p> </p>

<p> </p>

<h3>複合材料は、運輸業における軽量化という難題に対する解決策になる</h3>

<p> </p>

<p style="text-align: center;"><em>複合材料によって、航空機の総重量を数トン削減できる。</em></p>

<p style="text-align: center;"><sub><em> </em></sub></p>

<p style="text-align: center;"><em>複合材料によって、航空機の総重量を数トン削減できる。</em></p>

<p style="text-align: center;"><sub><em> </em></sub></p>

熱硬化性複合材料が支配的な市場

<p> </p>

<p style="text-align: center;"><em>建設業界も複合材料の性能を評価し始めている。</em></p>

<p style="text-align: center;"><sub><em> </em></sub></p>

<p style="text-align: center;"><em>建設業界も複合材料の性能を評価し始めている。</em></p>

<p style="text-align: center;"><sub><em> </em></sub></p>

熱可塑性複合材料にとって重要な分岐点

<p>このような性質は、部品生産工程の自動化や品質の安定性を重視している人々にとっては追い風となる。熱硬化性複合材料のポリエステルやエポキシ樹脂は、常温では液体であり取り扱いが容易である。一方、熱可塑性複合材料の場合は、固体の状態で供給される。それらは粉末または顆粒であり、成形する前に加熱しなければならず、場合によっては数百度に達することもある。熱可塑性複合材料は、ほとんどの場合、半完成品や、樹脂を含浸させた炭素繊維テープ、またはポリマーを含浸させた織物の形で商品化されており、「プリプレグ」としても知られている。テープの場合は、automatic fiber placement (自動繊維積層) として知られているごく一般的なプロセスに従って、まず最初に切断した後に、積み重ねて加熱・結合し、最後に成形機に送って固め冷却する</p>

<p>熱可塑性樹脂にも一定の保管条件があるが、液体の熱硬化性複合材料の樹脂ほど厳しくはなく、多くの場合数か月の使用期間がある。導入に関しては、熱可塑性複合材料に固有の製造プロセスを開発しなければならないが、製造サイクルを早めることができる。そして、熱可塑性複合材料は、簡単な熱溶着によって組み立てることができる。このため、熱硬化性複合材料に必要な複雑な接合作業の頻度も少なくなる。</p>

熱可塑性複合材料:リサイクル可能な材料

<p>最後に、熱硬化性複合材料と比べた場合、熱可塑性複合材料にはリサイクル可能であるという重要なメリットがある。熱硬化性複合材料の大半は、ライフサイクルが終了した時点で埋め立て処理場に送られるだけであるが、それはリサイクルしても採算が取れないと考えられているためである。「50年前には、こうしたことは問題にすらなりませんでした。しかしながら今後は、リサイクルできない新素材を売り出すことなんて考えられないことになるでしょう」とFrédéric Ruchは述べている。自社の環境保護に向けた社会的責任もあるが、法規制による圧力もますます高まっている。既に自動車業界などの特定の部門では、リサイクルできない材料は採用できないと見なされている。中国では、風力タービンの廃棄物をリサイクルする新しい義務が間もなく施行されることになっている。こうした観点から、地元のエネルギー部門の実業家たちが、特にブレードに用いられている複合材料のリサイクル可能性について、最初に詳しく調査する可能性がある。</p>