Materiales más livianos

Para cumplir este requisito, Arkema apoya al sector del automóvil, pero también a la industria aeronáutica, desarrollando termoplásticos de altas prestaciones como sustitutos del vidrio o el metal.

El objetivo: reducir el peso de las estructuras y contribuir así a minimizar su consumo de combustible y las emisiones de CO2.

Arkema centra sus esfuerzos de innovación en productos que contribuyan a «Combatir el cambio climático y sus impactos», uno de los 17 objetivos de desarrollo sostenible de la ONU (ODD 13).

Compuestos termoplásticos: una alternativa a los compuestos termoestables

Ventajas de los materiales compuestos

50% más ligeros que el acero, 30% más ligeros que el aluminio y notablemente resistentes, los materiales compuestos tienen muchas aplicaciones en la industria náutica y del transporte.

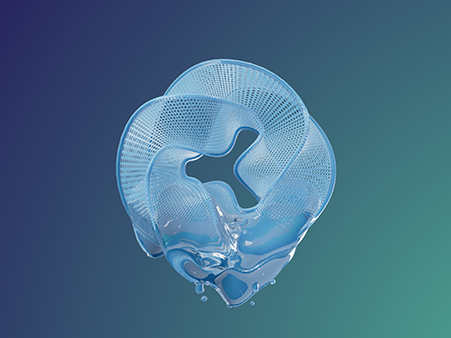

Los materiales compuestos constan de tres elementos:

· Una carga de refuerzo: una estructura, generalmente de fibra de carbono o de vidrio, que concentra la mayor parte de las propiedades mecánicas de la pieza acabada.

· Una matriz: un aglutinante de resina que impregna el refuerzo y se solidifica.

· Aditivos opcionales: mejoran las propiedades de la resina.

La matriz puede ser una resina termo endurecible también llamada termoestable (epoxi y poliéster principalmente) o una resina termoplástica.

Reciclabilidad: la verdadera ventaja de los compuestos termoplásticos

Los compuestos termoestables tienen la característica de endurecerse permanentemente gracias a un mecanismo de reticulación; por ello, no pueden volver a transformarse ni reciclarse. Los compuestos termoplásticos ofrecen respuestas reales para remediar estas limitaciones, ya que son:

Termoformables y termosoldables: el material termoplástico se ablanda cuando se calientan las piezas compuestas. Pueden moldearse o soldarse (un proceso fácil de controlar, que evita el uso de adhesivos).

Reciclable: es posible recuperar y reutilizar el material fundiéndolo.

Por todas estas ventajas, el departamento de I+D de Arkema está especialmente interesado en el desarrollo de resinas termoplásticas para piezas compuestas.

Arkema, pionera en materiales termoplásticos de rendimiento ultra alto

Poliamida Rilsan® HT: resistente a altas temperaturas

Para poder utilizar termoplásticos en un entorno de calor extremo, Arkema ha desarrollado Rilsan® HT.

Esta poliamida de poliftalamida (PPA) de origen biológico es flexible y puede sustituir al metal o al caucho en varias aplicaciones de tuberías flexibles bajo el capó gracias a su resistencia a las altas temperaturas.

Una pieza de automoción fabricada con resina Rilsan® HT es hasta seis veces más ligera que una pieza metálica.

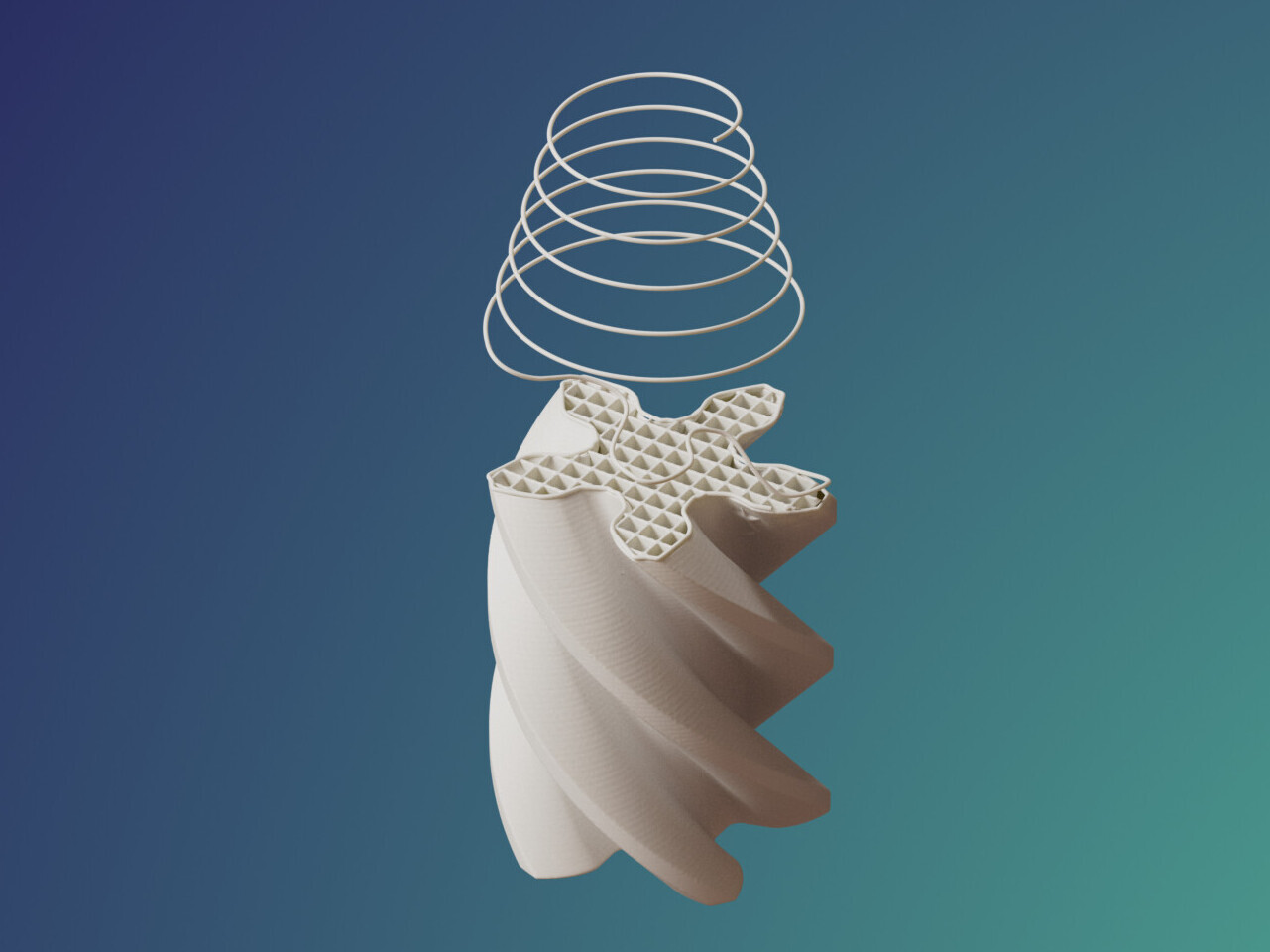

Kepstan® PEKK: Durabilidad y robustez

Para sustituir al metal en sectores con tecnología avanzada como la aeronáutica civil y militar, Arkema ha desarrollado la gama de productos Kepstan® PEKK (poliéter cetona cetona).

Este polímero extremo, además de ser más ligero, presenta las mismas propiedades que el metal en términos de resistencia a la abrasión y al impacto, así como de ignifugabilidad:

- 40% más ligero que el aluminio

- Soporta más de 260°C

Resina Elium®: resiliencia de un compuesto, reciclabilidad de un termoplástico

Para hacer frente al reto de los compuestos termoestables que no pueden volver a fundirse o reciclarse, el departamento de I+D de Arkema ha desarrollado recientemente Elium®, la única resina termoplástica líquida del mercado que puede procesarse de la misma forma que las resinas termoestables líquidas con los mismos procesos de fabricación: las piezas obtenidas tienen propiedades mecánicas idénticas a las de las piezas termoestables, con la ventaja añadida de ser termoformables, termosoldables y totalmente reciclables.

Interiores de automóviles y piezas de carrocería, capós, cascos y flotadores de veleros e incluso palas de aerogeneradores: esta nueva resina revolucionará la industria de los compuestos en los próximos años.

El sueño de un fabricante de coches es el mismo que el de un químico al que le gustaría sustituir el vidrio o el metal por plástico reciclable. Cuando se reduce el peso de un coche en 100 kg, se ahorran unos 0,4 litros de combustible por cada 100 kilómetros, es decir, un 5%, lo cual es enorme».

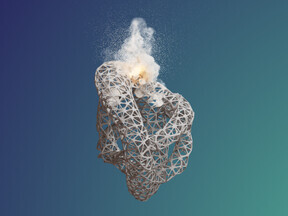

Impresión 3D: La experiencia de Arkema

Revolucionando los métodos de producción

La impresión en 3D ofrece total libertad de diseño para piezas complejas y elimina la necesidad de moldes, cuyo desarrollo suele ser largo y costoso.

La flexibilidad y el ahorro de tiempo resultantes también suponen un importante ahorro económico para las oficinas de diseño y las empresas industriales a la hora de producir prototipos y producciones limitadas. La tecnología de impresión 3D podría revolucionar totalmente nuestros métodos de producción y nuestros hábitos de consumo.

Leer: Pensar más allá de la impresión: todo el valor de la fabricación aditiva

Nuestros centros de excelencia

La conversión de nuevas aplicaciones a la impresión 3D requiere una estrecha colaboración con fabricantes de maquinaria, editores de software o usuarios finales. Arkema participa en este tipo de colaboración y aporta lo mejor de sus materiales avanzados y su química innovadora para optimizar las propiedades de las piezas y los acabados superficiales, o aumentar el flujo de producción.

Los Centros de Excelencia son espacios de colaboración para que químicos, ingenieros de materiales y expertos en impresión trabajen juntos.