25 juil. 2019 - 4 mn

Le partage de la donnée au cœur de la démocratisation de l’impression 3D

Au-delà du prototypage, la fabrication additive fait peu à peu son entrée dans les applications industrielles, mais l’enjeu pour les acteurs de l’impression 3D est de réellement démocratiser son utilisation. Le chemin à parcourir est encore long car la multitude de matériaux et technologies nécessitent auprès des industriels un accompagnement et un conseil expert. Il s’agit donc de prouver aux utilisateurs finaux que le 3D peut être intégré facilement à leur processus de fabrication.

Au cours de la dernière décennie, l’impression 3D est progressivement passée de la fabrication de pièces prototypes à la production de pièces industrielles. Cette technique de production a fait l’objet de progrès considérables : la fiabilité, la vitesse d’impression, la disponibilité des matériaux, la réduction du coût par pièce et la capacité à répondre aux exigences des clients finaux de l’industrie.

Les secteurs de l’aéronautique, de l’aérospatial, du médical et de l’automobile ont été précurseurs et ont ouvert la voie à une nouvelle révolution industrielle en développant des pièces finales complexes et fonctionnelles imprimées en 3D.

Néanmoins, le potentiel de la fabrication additive reste largement inexploité. Pour franchir le cap et faire appel à cette nouvelle façon de fabriquer, les décideurs clés doivent mieux comprendre les différences et avantages de la fabrication d’une pièce en impression 3D par rapport à l’injection ou à l’usinage. Alors qu’il est facile d’obtenir des informations sur les différents grades de matériaux utilisés en moulage par injection, l’expertise en matière de traitement des matériaux imprimés en 3D doit encore progresser. Ma pièce imprimée fonctionnera-t-elle aussi bien que ma pièce moulée et sera-t-elle aussi solide ? Quelle est la différence de performance entre ces deux processus de fabrication pour un même matériau ? Comment devons-nous sélectionner le meilleur matériau pour répondre aux exigences d’un cahier des charges ?

Co-développement et expertise combinés

Depuis son émergence il y a un quart de siècle, la fabrication additive connaît des améliorations constantes dans les performances des matériaux et des imprimantes. Des développements et innovations qui peuvent être sources d’inspiration mais parallèlement qui sont aussi sources d’incertitude. Pour l’industriel qui exige un niveau de performance et de qualité constant avec des processus de fabrication standard, cette incertitude est un frein « temporaire ». Afin d’accélérer cette dynamique vers la standardisation, la feuille de route est claire : les producteurs de matériaux, les fabricants de machines et les clients finaux doivent travailler en étroite collaboration avec l’objectif de produire, réunir et partager leurs connaissances et leurs données, en vue de faire émerger une véritable technologie de pointe.

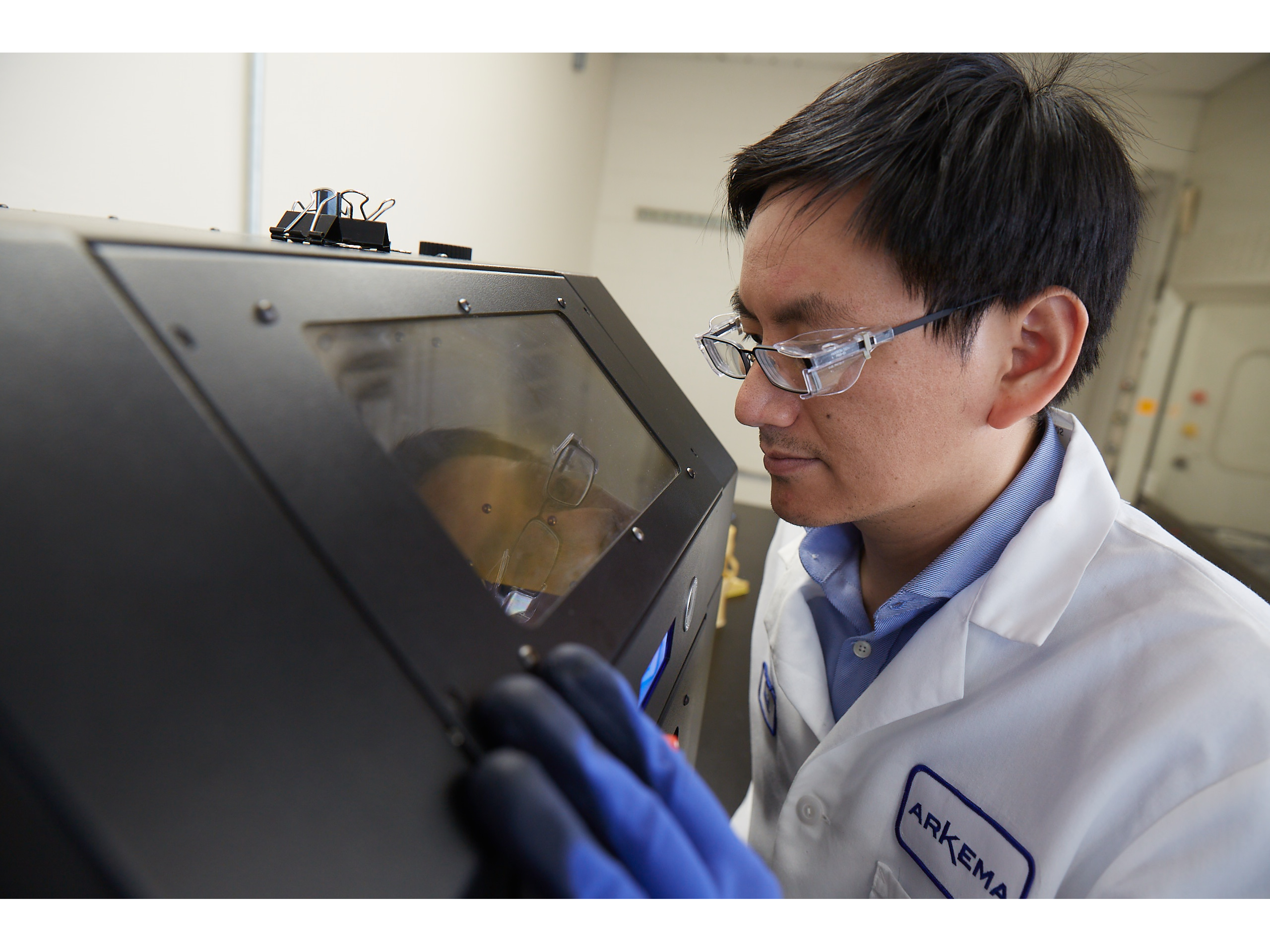

Une expérience concrète est en cours depuis 2017 chez miniFactory, un fabricant d’imprimantes basé en Finlande, et spécialisé dans les polymères de haute performance. À la recherche de nouveaux partenaires et de nouvelles solutions, l’entreprise a testé le PEKK Kepstan® d’Arkema et a été immédiatement impressionnée par la performance de ce polymère sur ses machines. Le PEKK Kepstan® répondait parfaitement au cahier des charges de ses clients de l’industrie aérospatiale, recherchant des matériaux résistant aux conditions extrêmes de l’espace. Le PEKK semblait posséder la combinaison idéale : solidité, résistance, température d’utilisation élevée et facilité de mise en œuvre. Cependant, la décision de recourir à des pièces imprimées en 3D avec du matériau PEKK plutôt que moulées a nécessité l’établissement d’une fiche technique complète du matériau, avec des synthèses des caractéristiques techniques et de performances en toutes circonstances, y compris les plus extrêmes, par exemple en orbite terrestre.

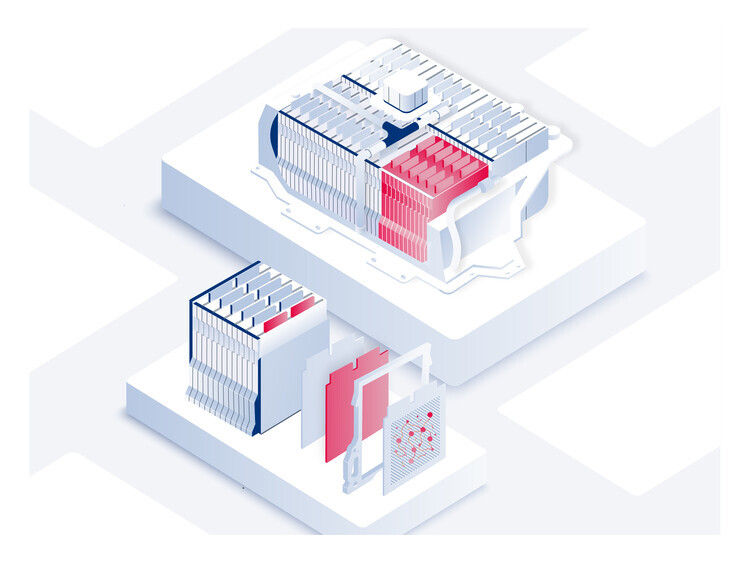

Fiche technique de matériaux pour polymère PEKK

Ainsi, pendant un an, Arkema en tant que fournisseur de PEKK, Armor Group en tant que fabricant de filaments et miniFactory ont communiqué continuellement pour évaluer les propriétés du PEKK dans des applications tenant compte de conditions d’utilisations réelles, pour aboutir à une fiche technique pertinente et fiable. Il s’agit d’un processus long et complexe, comme l’explique Olli Pihlajamäki, directeur des ventes et du marketing chez miniFactory : « L’élaboration d’une fiche technique sur de nouveaux matériaux implique d’imprimer plusieurs échantillons et de réaliser une batteries de de tests en laboratoire, afin de trouver la meilleure combinaison de propriétés mécaniques avec une qualité d’impression optimale. Les données que nous avons compilées sur le PEKK permettent aux clients de connaître ses performances sur nos imprimantes, et comment il peut répondre précisément à leurs besoins ». Ainsi, pour réussir, chacune des différentes parties a dû accepter de partager ses connaissances.

Au cours de ce processus continu d’évaluation, beaucoup de questions ont été soulevées, notamment au sujet du comportement du PEKK Kepstan® dans des conditions extrêmes, par exemple en milieu interstellaire froid et irradié. Fortement engagé dans ce travail collectif, Arkema a chargé ses ingénieurs de réaliser des tests complets sur des aspects très spécifiques tels que le dégazage sous vide, les propriétés isotropes et l’analyse des propriétés du PEKK à basses températures. Ces tests apportent des données essentielles à miniFactory et ses clients, pour pouvoir utiliser le PEKK dans leurs fabrications 3D.